近年来,随着工业4.0的发展,中国制造业从“制造”向“智造”方向的发展速度越来越迅速,3D打印技术已在我国制造业中得到了广泛运用,3D打印机可以为模具设计和制造提供高效、低成本的支持。甚至随着3D打印技术的迅猛发展,在部分领域,已逐渐开始颠覆模具技术,与之形成直接竞争关系。

“相比3D打印技术,传统的模具制造需要更多的步骤和工艺,模具生产周期更长。模具制造商推出一种新产品时,在上市前,新品需要通过严苛的国际标准和认证,而众多部件的认证将耗时巨大。这会使新产品在抢占市场的时间上处于非常不利的位置。而3D打印注塑模具则是一种高效的解决方案。知名厂商易模塑是这么做的,在他们的开放性实验室里,利用3D打印技术制造注塑模具”。据国际模协秘书长罗百辉介绍,通常情况下,生产一个模具需要几星期到两个月之久,而3D打印技术可以在几小时内完成模具原型,并且可以根据测试结果立即进行修改,然后注塑出最终产品样品。这些产品样品可以直接发送认证,而这时传统模具制造可能仍在生产当中,甚至在模具最后确定之前,3D打印成品就已经通过认证,大大缩短了开发周期。仅在模具生产周期上,3D打印技术已经对传统的模具制造产生了一定的冲击。

然而业内专家表示,尽管3D打印技术具有生产周期短、原料便捷、制品压力均匀等众多优点,但3D打印技术并不能完全取代传统的模具制造方法,这是因为3D打印技术在生产制造过程中还存在一些问题。比如,3D打印技术是逐层加工得到产品,这虽然会缩短模具的生产周期,但同时也会导致模具表面具有台阶纹效应。直接打印的模具也存在类似问题,后期需要机械加工或者喷砂来消除这些细小的、齿状的边缘。此外,小于1mm的孔必须钻,更大的孔需要扩孔或者钻孔,螺纹特征需要攻丝或者铣削,这些二次处理在很大程度上削弱了3D打印模具的速度优势。同时,为保证材料流动性能良好,注塑模具需要加热到非常高的温度。铝模和钢模通常经历260℃甚至更高温度的环境,尤其是在加工高温塑料,如PEEK和PEI材料时。用金属材质模具生产几千个零件很容易,在最终量产模具出来之前也可以作为过渡模具使用。而使用3D打印技术制造的模具材料一般是光敏或者热固性树脂,它们通过紫外光或者激光固化。这些塑料模具尽管比较硬,但是在注塑的热循环条件下损毁非常迅速。事实上,在温和环境下3D打印模具通常使用100次以内会失效,高温塑料比如聚乙烯或苯乙烯。对玻璃填充聚碳酸酯和耐高温塑料,甚至只能生产几个零件。

此外使用3D打印模具的一大原因是其成本低。生产级别机加工模具厂成本一般是20000美元甚至更多,意味着同1000美元的打印模具是同类比较。但是这个类比并不公平,打印模具成本的评估通常只考虑材料消耗,并没有考虑人工、装配与安装、喷射系统和五金模具。比如ProtoLabsd的铝模具花费1500美元可以用于生产。如果需要生产更多的零件,采用3D打印模具,每生产50-100个产品就需要重新打印、装配机测试新的模具。另一方面,不考虑所用的塑料,铝模具通常在生产10000个零件之后任然服侍良好。因此,在生产成本上,3D打印并不比传统模具制造方法更能节省成本。

另外,在产品设计上,传统注塑模具制造的原则及实践已经有超过一个世纪的历史,行业对其研究比较透彻,比如拔模斜角必须大于等于5度,以满足大部分铝模要求。3D打印模具注塑塑料零件却面临挑战,对塑料模具顶针的数量与安装位置需要额外小心。在增加模腔壁厚和降压力方面,3D打印模具(尤其是高温注塑)在某种程度上更为灵活。浇口的设计也不同,应当避免使用隧道式和点状浇口。直接浇口、扇形浇口、翼形浇口应该增加到正常尺度的三倍。打印模具内聚合物的流动方向应该与3D打印一致,避免粘滞和低压引起的高填充。冷却系统可在一定程度上提高模具的寿命,但不会明显降低打印模具的循环次数,因为3D打印模具的散热能力不像铝模或钢模那么好。

综上,3D打印技术并不会完全取代传统的模具制造业的地位。因为3D打印模具在成品质量、产品成本和模具设计上与传统模具制造相比,还存在一定的不足。并且,3D打印也不适合批量生产,生产一件和生产一万件的成本单价基本接近,而且3D打印需要的时间也较长。目前的3D打印技术只能针对小批量生产周期要求紧张的模具生产,大批量的生产还是以传统模具制造为主。

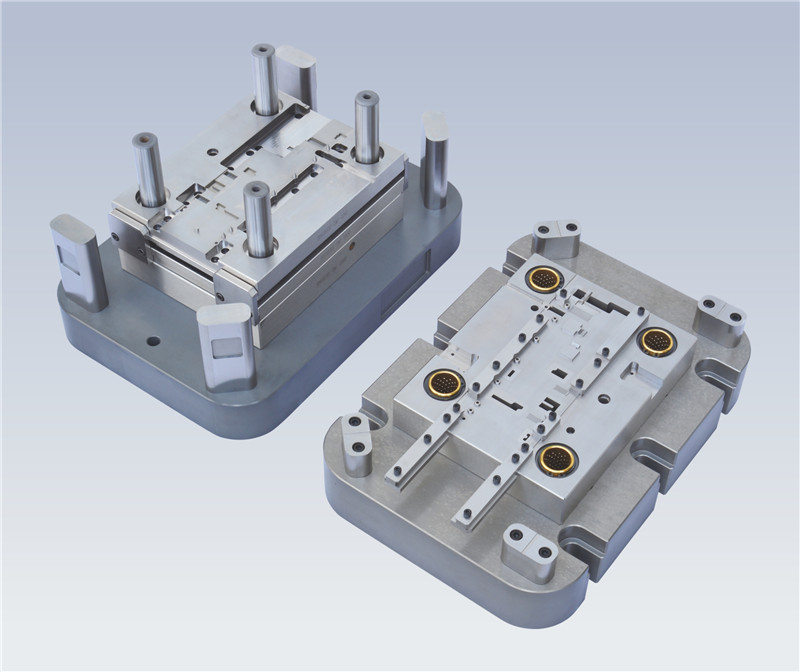

致高远专注医疗器械模具与各类医疗耗材、医疗包材模具的研发、生产、销售及服务,公司引进各类模具生产设备与检测仪器并做到恒温管理,管理上采用模具ERP管理系统,在工作流程上全方面引进信息化管理。